産業部門の省エネは限界に近いという話を聞きますが、まだまだ頑張れます。

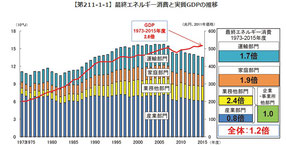

部門別のエネルギー使用量の推移(1973年~2015年)では、産業部門は0.8倍と唯一改善されています。運輸部門は1.7倍、家庭部門は1.9倍、業務部門は2.4倍です。

産業部門のエネルギー使用効率が世界最高水準にあるというのは、全く正しい認識です。

しかし、化学プラントの省エネへの取り組みは限界に近く、乾いた雑巾を絞るように労多くして効果が少ないというのは間違っているようです。

先ず、大型の化学プラントといっても、単位操作でみると製鉄業などと比べれば小さいのです。化学製品はいくつものプロセスを経て製造されるので、工程は長くなりますが、装置は比較すれば小ぶりです。

一方で、化学プラントでは取り扱うのは液体あるいはガスが主流であり、仮に固体であっても粉体が多いので基本的に流体です。したがって、パイプのなかを流れることになります。この輸送が省エネのカギにもなります。

このような化学プラントでは、多額の投資を伴う設備の高度化よりも、費用の少ない運用改善のほうが、省エネ効果が高くなります。

現実に、オイルショック以降の活動で運用改善による省エネが一気に進みました。例えば、燃焼での空気比調整、吹込み蒸気圧や空気圧調整、熱交換器や冷却塔の洗浄やメンテナンスなどは意外に大きな効果がありました。

その後、運用改善に限界がきたという暗黙の合意がされて、設備の高度化更新に軸足が移ったと思います。もちろん、設備更新や新技術の導入が大いに省エネに貢献しました。

しかし、近年ではITの進歩などによって、運用改善に使われるツールも高度化しています。しかし、化学プラントではその導入が適切に進んでいるとは言えないように思います。

各種の調整はAIまでいかなくても高度なコンピューターが安価に利用できるようになってきました。保温や保冷では高機能材料が次々上市されています。最適運転化を強化するためのツールは目白押しです。燃料カロリーの平滑化なんていう制御も可能です。

現時点で導入可能な運用管理を、改めて検討してみたいと思います。